Hybride Automatisierungslösungen – Wie die IoT-Welt und klassische Automatisierung zusammenwachsen. Veröffentlichung im Rahmen der Automation 2019 (DOI: 10.13140/RG.2.2.27445.83689)

Die zunehmende Digitalisierung im Maschinen- und Anlagenbau führt zu einer stetig voranschreitenden horizontalen und vertikalen Vernetzung, von der Feld- bis hin zur ERP- Ebene. Da sich in vielen Produktionsbereichen heute Maschinen aus unterschiedlichen Dekaden wiederfinden, entstehen häufig erhebliche Kosten durch den notwendigen Ausbau der Netzwerkinfrastruktur, zusätzliche Messtechnik, Schnittstellenanpassungen, Anpassungen in der Automatisierungssoftware zur Bereitstellung der erfassten Daten und nicht zuletzt durch die Einhaltung von Auflagen aus dem Bereich der IT-Sicherheit. Da sich ein Return On Investment dieser Maßnahmen meist nur sehr schwer ermitteln lässt, stellen die damit verbundenen Investitionen oft ein Hemmnis dar.

Im Kontrast dazu finden sich am Markt immer günstigere IoT-gestützte Sensoren für das Erfassen von Maschinendaten und für die Machine-to-Machine-Kommunikation (M2M) mit Hilfe von IoT-Funktechnologien wieder. Aufgrund der vielfältigen Möglichkeiten zur Vernetzung klassischer Automatisierungslösungen mit dem Internet of Things stehen industrielle Anwender vor der Herausforderung, tragfähige Lösungen zu konzipieren und zu implementieren.

Dieser Beitrag stellt konkrete Architekturkonzepte für hybride Automatiserung, also das Zusammenführen von IoT und klassischer Automatisierungstechnik am Beispiel des Einsatzes von IoT-gestützten Sensoren für das Retro-Fitting von Maschinen und Anlagen im Brownfield-Bereich vor. Dabei wird Bezug auf Erfahrungen konkreter operativer Implementierungen solcher Lösungen im industriellen Umfeld genommen.

1. Herausforderung der Digitalisierung im Brownfield

Bereits im Jahr 2016 kamen die Autoren der VDE-Studie „Digitalisierung 2020“ [1] zu dem Ergebnis, dass für die Sicherung des Produktionsstandortes Deutschland die Notwendigkeit besteht, vermehrt in digitale Schlüsseltechnologien zu investieren, um neue Anwendungen und Geschäftsmodelle zu entwickeln. Als eines der Kernthemen wird in dieser Studie die Notwendigkeit des Zusammenwachsens von Elementen der Mikroelektronik und Mikrosystemtechnik, wie z. B. autark operierenden Sensor- und Aktorsysteme, über das Internet der Dinge aufgeführt.

Eine im Rahmen der „IoT-Studie 2019“ [2] durchgeführte Befragung von 524 Entscheidern aus der DACH-Region zeigt einen klaren Trend hinsichtlich der Umsetzung von Projekten im Internet of Things (IoT): während im Jahr 2017 lediglich 21 Prozent der befragten Unternehmen IoT-Projekte erfolgreich umgesetzt hatten, waren es im Jahr 2018 bereits 44 Prozent. Auffallend ist hierbei die hohe Quote von 69 % der Unternehmen, die mit den Ergebnissen ihrer bisherigen IoT-Projekte zufrieden sind.

Beflügelt wird die zunehmende Anzahl von industriellen IoT-Anwendungen aktuell vor allem durch Fortschritte in Mobilfunktechnologien der Low Power Wide Area Networks (LPWAN), zu denen z. B. LoRaWAN, Sigfox und NarrowBand-IoT gehören, durch die eine zunehmend einfache und kostengünstige Möglichkeit der Vernetzung von Geräten und Plattform-basierten Services entsteht. Welchen Stellenwert deutsche Großkonzerne neuen Mobilfunktechnologien zuordnen, wird daran deutlich, dass Unternehmen wie Audi, Volkswagen und Siemens bereits Interesse an lokalen 5G-Frequenzen bekundet haben und Unternehmen wie Bosch bereits an 5G-Lösungen für Roboter, Maschinen und Maschinensteuerung arbeiten [3].

Insbesondere aktuelle Fortschritte in der Künstlichen Intelligenz bieten für die deutsche Industrie ein enormes Potenzial, wenn Maschinen und Anlagen an das IoT angebunden werden. Ansgar Hinz, Chef des Verbands Elektrotechnik, Elektronik und Informationstechnik (VDE), äußerte sich hierzu im April 2019 in einem Interview mit Focus-Online wie folgt: „Unsere große Chance liegt in der Verbindung von KI und unserem Know-how in der industriellen Produktion, Automatisierung und dem Maschinenbau.“ [4]

Vor diesem Hintergrund wird deutlich, dass wir uns insbesondere mit der Frage beschäftigen müssen, wie wir von den zuvor aufgeführten Entwicklungen in bereits im Betrieb befindlichen Maschinen und Anlagen (Brownfield) profitieren können.

Dieser Beitrag fokussiert dabei mögliche Architekturkonzepte zur Realisierung von Automatisierungslösungen, die zum einen aus klassischen Automatisierungskomponenten und -lösungen und zum anderen aus IoT-basierenden Lösungen bestehen. Eine derartige Kombination stellt hinsichtlich der technologischen Wurzeln der darin eingesetzten Elemente ein hybrides System dar und wird daher im Folgenden als hybride Automatisierung oder hybride Automatisierungslösung bezeichnet.

2. Smarte Sensoren für das Retro-Fitting von Bestandsanlagen zur Erweiterung der Prozessdaten- oder Maschinendatenerfassung bieten eine günstige Alternative

Die Standzeiten industrieller Anlagen können in manchen Domänen wie z. B. der Stahlindustrie nahezu ein Jahrhundert erreichen. Im Gegensatz dazu steigen die an Produktionsanlagen gestellten Verfügbarkeits- und Qualitätsanforderungen stetig. Daraus resultiert ein nahezu kontinuierlicher Modernisierungsprozess für im Betrieb befindliche Maschinen und Anlagen, der heute häufig mit dem Begriff „Retro-Fitting“ beschrieben wird. Ein großer Teil der Bemühungen liegt dabei auf der Implementierung zusätzlicher bewährter Automatisierungstechnik für Diagnose, Überwachung und steuerungstechnische Optimierung, die jedoch gerade im Brownfield-Bereich häufig mit hohen Aufwänden für Ausrüstung, Integration und Migration verbunden ist.

Im Gegensatz zur Automatisierungstechnik steckt das Internet of Things heute im industriellen Umfeld noch in den Kinderschuhen. Das generelle Wachstum im IoT-Umfeld hingegen ist beeindruckend stark ausgeprägt. Während im Jahr 1992 noch etwa eine Million Geräte im IoT verbunden waren, sollen es laut einer Prognose von Cisco im Jahr 2030 bereits etwa 500 Milliarden sein [5]. IoT Analytics hat allein im Jahr 2018 ein Wachstum des IoT-Marktes um 37 Prozent im Vergleich zum Vorjahr prognostiziert [6].

Insbesondere die Massenmarktproduktion von Smartphones, Tablets, Wearables und weiteren Produkten aus dem Consumer-Bereich beschleunigt dieses Wachstum aktuell stark, wodurch auch das Nutzen-zu-Kosten-Verhältnis von IoT-Technologien in den letzten Jahren immens gestiegen ist.

Beobachtet man diese Entwicklung ist es naheliegend z. B. über die Einsatzmöglichkeiten von IoT-Technologien zur Datenübertragung im industriellen Umfeld nachzudenken. Derzeit existieren etwa 20, für IoT geeignete Funknetztechnologien, von denen einige bereits als öffentliche Netze zur Verfügung stehen (z. B.: Sigfox, Narrowband-IoT, LTE M2M, …) und andere als private Netze auf dem Industriegelände aufgebaut werden können (z.B.: LoRaWAN, N-Wave, Echoring, Symphony Link, …). Insbesondere die IoT-Funknetze in dem Bereich der LPWANs wurden vom Verband der Elektrotechnik, Elektronik Informationstechnik e.V. (VDE) im VDE Positionspapier „Funktechnologien für Industrie 4.0“ als geeignet für Prozessautomatisierung, Zustandsmonitoring und generelle Diagnose & Wartungsaufgaben gewertet [7].

Das enorme Wachstum der IoT-Branche weltweit führte in den letzten Jahren zu einer starken Zunahme von IoT-fähigen Sensoren, die im Wesentlichen aus einem klassischen Sensormodul mit integriertem IoT- Funkkommunikationsmodul bestehen. Insbesondere in den letzten zwei Jahren kamen vermehrt IoT-fähige Sensoren hinzu, die die Anforderungen an den Einsatz im industriellen Umfeld erfüllen und damit eine Alternative zu klassischen Komponenten der Automatisierungstechnik darstellen.

Die sehr einfache nachträgliche Installation IoT-fähiger Sensorik an bestehenden industriellen Anlagen und Maschinen führt vor allem durch das Wegfallen von kosten- und zeitaufwändigen Verkabelungsarbeiten zu einem deutlichen Einsparpotenzial. Die zum Teil sehr hohe Energieeffizienz von IoT-fähigen Sensoren ermöglicht zudem einen Einsatz an Stellen in Maschinen und Anlagen, an denen keine externe Energieversorgung zur Verfügung steht. Auch IoT-Geräte mit der Funktion eines Buskoppler bzw. Gateways, beispielsweise zu verbreiteten Bussystemen wie Modbus oder Stromschleifenschnittstellen sind bereits erhältlich und ermöglichen einen unkomplizierten Zugriff auf Mess- und Steuerungsdaten im Brownfield- Bereich.

Vergleicht man die Leistungsfähigkeit eines heute marktüblichen Smartphones mit der einer typischen Speicherprogrammierbaren Steuerung wird schnell deutlich, welche Möglichkeiten der Einsatz aktueller Mikroprozessorentechnik aus dem Consumer-Bereich für Funktionalitäten des Edge-Computing, also der Sensordatenvorverarbeitung auf dem IoT- Sensormodul, entstehen. Es ist davon auszugehen, dass innerhalb der nächsten Jahre vermehrt IoT-fähige Komponenten am Markt verfügbar werden, die klassischen Automatisierungsgeräten hinsichtlich der Möglichkeiten einer Datenvorverarbeitung, z. B. KI- basiert, deutlich überlegen sind.

Betrachtet man den Stand der Technik ist es naheliegend, zukünftig in bestimmten Teilbereichen ein Retro-Fitting von Bestandsanlagen und -maschinen auf Basis von IoT- Lösungen durchzuführen, um mit vergleichsweise geringen Kosten und geringem zeitlichen Aufwand einen Nutzen zu erzielen. Auf Basis der Erfahrungen von durchgeführten IoT- Pilotprojekten der Autoren dieses Beitrags im industriellen Umfeld lässt sich ableiten, dass ein Retro-Fitting auf Basis von IoT-Lösungen erheblich kostengünstiger als auf Basis bewährter Automatisierungstechnik umsetzbar ist.

Ein weiterer Vorteil des Einsatzes von IoT-Funktechnologien für die Sensordatenübertragung besteht darin, dass hierzu keine Kopplung mit dem Anlagennetzwerk notwendig ist. Vor dem Hintergrund der gestiegenen Anforderungen an die IT-Sicherheit, stellt diese Art der Datenübertragung insbesondere dann eine interessante Alternative dar, wenn die Sensordaten nicht direkt für steuerungsrelevante Aufgabenstellungen erfasst werden sollen, sondern z. B. für Predictive Maintenance Ansätze. So lässt sich beispielsweise im Falle von privaten IoT-Funknetzen anstelle von lokalen, kabelgebundenen Netzwerken die Konnektivität der IoT-Funkgateways über LTE realisieren, welches in der Regel deutlich geringere Kosten und eine höhere Flexibilität mit sich bringt. Die im IoT etablierten Protokollstandards wie Message Queuing Telemetry Transport (MQTT) ermöglichen zudem einen sehr einfachen Austausch der Daten mit den für die Verarbeitung geeigneten Cloud-Plattformen (z. B.: Amazon AWS, IBM Bluemix, Microsoft Azure, usw.) und ihren Services.

Die über diesen Weg erfassten Daten können so ohne Rückwirkung auf das Produktions- oder Anlagennetz an die gewünschte Datensenke geführt werden. Mit diesem Vorgehen ist es möglich, verhältnismäßig schnell und günstig, IoT-basierte Projekte ohne zusätzliche Installation von klassischen Automatisierungskomponenten und fest installierten Netzwerkzugängen umzusetzen, die zusätzlich durch Entkopplung vom Anlagennetz meist sehr schnell mit den Auflagen der IT-Sicherheit in Einklang zu bringen sind.

3. Architekturkonzepte zur Vernetzung klassischer Automatisierungstechnik und IoT- Sensorik

Basierend auf den vorhergehenden Überlegungen werden in diesem Kapitel ausgewählte Konzepte für die Vernetzung von klassischen Automatisierungslösungen mit IoT-fähigen Sensoren betrachtet.

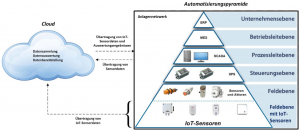

Mithilfe der hybriden Automatisierung können einerseits Messdaten aus dem Anlagennetzwerk des Unternehmens zu Cloud-Plattformen übertragen werden, um diese mit den dort verfügbaren Services zu analysieren und auszuwerten und andererseits Messdaten IoT-fähiger Sensoren und die Ergebnisse einer Cloud-basierten Datenauswertung in bestehende Leittechnik integriert werden (siehe Abbildung 1).

Hybride Automatisierung lässt sich auf Grundlage unterschiedlicher Architekturkonzepte realisieren. Die Kommunikation zwischen den Komponenten in der Automatisierungspyramide und den Cloud-Diensten kann entweder über die Prozess-, Steuerungs- oder Feldebene erfolgen. In den nachfolgend dargestellten Architekturkonzepten wird gezeigt, wie beispielsweise eine Verbindung zwischen den Komponenten in den einzelnen Ebenen der Automatisierungspyramide und Cloud-Services von Amazon Web Services (AWS), wie z. B. Amazon Elastic Compute Cloud (Amazone EC2) und AWS Internet of Things (AWS IoT), realisiert werden kann.

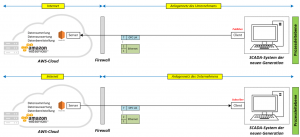

Bei Architekturkonzept 1 (vgl. Abbildung 2) erfolgt die Kommunikation zwischen dem SCADA- System in der Prozessleitebene und der EC2-Instanz in der AWS Cloud über das lokale Netzwerk mittels OPC UA, welches von den meisten SCADA-Systemen der neuen Generation unterstützt wird. Das SCADA-System fungiert als Client und initiiert die Kommunikation mit einem OPC UA Server in der AWS Cloud. Das SCADA-System nimmt entweder die Rolle des Publishers oder Subscribers an. Wenn Daten auf den OPC UA Server geschrieben werden sollen, nimmt das SCADA-System die Rolle des Publishers an und überträgt die Sensordaten in Richtung AWS Cloud. Falls IoT-Sensordaten und/oder Auswertungsergebnisse in das Anlagennetzwerk eingespeist werden sollen, nimmt das SCADA-System die Rolle des Subscribers an und liest die erforderlichen Daten aus den OPC UA Server in der AWS Cloud aus.

Bei Architekturkonzept 2 (vgl. Abbildung 3) erfolgt die Kommunikation zwischen den SPSen in der Steuerungsebene, deren neue Generationen in der Regel MQTT unterstützen, und dem Broker von AWS IoT über das Mobilfunknetzwerk mittels MQTT.

Dabei fungieren die SPSen als Client und initiieren die Kommunikation mit dem Broker von AWS IoT. Die SPSen nehmen in Abhängigkeit der Datenübertragungsrichtung entweder die Rolle des Publishers oder Subscribers an. Wenn Daten zum Broker von AWS IoT übertragen werden sollen, nehmen die SPSen die Rolle des Publishers an und veröffentlichen die Sensordaten im Broker von AWS IoT. Falls IoT-Sensordaten und/oder Auswertungsergebnisse in das Anlagennetzwerk eingespeist werden sollen, nehmen die SPSen der neuen Generation die Rolle des Subscribers an und abonnieren die entsprechenden Daten im Broker von AWS IoT. Durch die Abonnements leitet der Broker von AWS IoT die neuzugestellten abonnierten Daten an die SPSen weiter.

Bei Architekturkonzept 3 (vgl. Abbildung 4) erfolgt die Kommunikation zwischen den herkömmlichen Sensoren in der Feldebene und dem Broker von AWS IoT über das Mobilfunknetzwerk indirekt mittels MQTT. Die herkömmlichen Sensoren können nicht über MQTT oder OPC UA kommunizieren. Deshalb übertragen die herkömmlichen Sensoren die Sensordaten über Zweidrahttechnik oder ähnliche Technologien zu einem Gateway, welches als Protokollumsetzer fungiert.

Als Gateway kann beispielsweise ein Wireless Local Area Network-fähiger (WLAN-fähiger) Mikrocontroller eingesetzt werden. Das Gateway fungiert als Client und initiiert die Kommunikation mit dem Broker von AWS IoT. Es nimmt die Rolle des Publishers an und veröffentlicht die Sensordaten im Broker von AWS IoT.

4. Diskussion alternativer Architekturkonzepte der hybriden Automatisierung

Die im vorherigen Kapitel vorgestellten drei Architekturkonzepte stellen lediglich eine Auswahl von mehr als 20 im Rahmen eines Forschungsvorhabens betrachteten Lösungsansätze dar. Die hierzu durchgeführten Untersuchungen haben gezeigt, dass sich der Implementierungsaufwand am stärksten minimieren lässt, wenn die Datenübertragung auf Basis von MQTT erfolgt. Bei im industriellen Umfeld durchgeführten IoT-Pilotprojekten hat sich gezeigt, dass eine Entkopplung der Datenübertagung vom Anlagennetz mittels Mobilfunk am schnellsten implementiert werden konnte. Insbesondere dann, wenn es sich nicht um schutzbedürftige Daten handelte war der Abstimmungsaufwand hinsichtlich der IT-Sicherheit verhältnismäßig gering.

Auf der Prozessleitebene hat sich jedoch gezeigt, dass die Unterstützung von MQTT heute noch eine große Ausnahme darstellt. Eine geeignete Alternative stellt jedoch die Nutzung von OPC UA dar, welches zwar deutlich mehr Möglichkeiten als MQTT bietet, jedoch bisher noch zu einem höheren Integrationsaufwand auf Seiten der Cloud-Plattformen führt. Da sich OPC UA in der Automatisierungstechnik bereits etabliert hat und oftmals Erfahrungen unter den Mitarbeitern vorhanden sind, ist davon auszugehen, dass hierbei eine Datenübertragung unter Nutzung der Unternehmensnetzwerkinfrastruktur mit vertretbarem Abstimmungsaufwand hinsichtlich der IT-Sicherheit realisierbar ist.

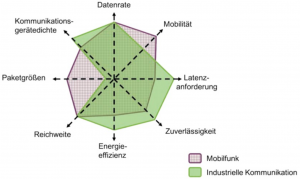

Ein weiterer wesentlicher Aspekt besteht in der Auswahl einer geeigneten IoT- Funktechnologie für den geplanten Anwendungsfall. Die verschiedenen IoT-Funktechnologien lassen sich anhand ihrer Eigenschaften in Bezug auf Reichweiten, Netzabdeckung, Energieeffizienz, Datenübertragungsraten, etc. gegeneinander abgrenzen (vgl. Abbildung 5)

Die Auswahl einer geeigneten IoT-Funktechnologie erfordert in der Regel eine projektspezifische Anforderungserhebung, bei der unter anderem die in Abbildung 5 dargestellten Kriterien Berücksichtigung finden sollten. Basierend auf den Erfahrungen einer größeren Anzahl der im Kreis der Autoren durchgeführten IoT-Pilotprojekte lässt sich jedoch feststellen, dass aktuell der IoT-Funktechnologie LoRaWAN in industriellen Produktionsbereichen ein besonders hoher Stellenwert zuzuordnen ist.

5. Zusammenfassung und Ausblick

Die in diesem Beitrag vorgestellten Einsatzmöglichkeiten von Lösungen aus dem IoT-Umfeld für das Retro-Fitting von Bestandsanlagen und -maschinen zeigen deutlich, dass diese hybriden Ansätze bereits heute eine interessante Alternative zu Lösungen auf der Basis bewährter Automatisierungstechnik darstellen. Die hohe Dynamik im IoT-Umfeld, in der Entwicklung Cloud-basierter Services für KI-gestützte Datenauswertung und -analyse, sowie die bevorstehende Einführung von 5G lässt auf eine zunehmende Bedeutung hybrider Architekturen in der Automatisierungstechnik schließen.

6. Literaturangaben

[1] Verband der Elektrotechnik, Elektronik Informationstechnik e.V. (VDE),“Digitalisierung 2020“, VDE-Studie, 2016.

[2] Computerwoche, CIO, Telefónica, Alcatel-Lucent, Device Insight, Q-Loud, in-GmbH, tresmo und Gefits, “IoT-Studie 2019”, 2019.

[3] S. Scheuer, K. Knitterscheidt: Schlüsseltechnologie 5G: Die Industrie will nicht auf die Netzbetreiber warten, Handelsblatt, 05.04.2019.

[4] J. Klöckner, “VDE-Chef kritisiert Merkels Plan und sagt, wo Deutschland wirklich Weltspitze ist“, Focus-Online, 07.04.2019.

[5] Cisco Systems, “Internet of Things – At-a-Glance,” 2016.

[6] L. Columbus, „2018 Roundup Of Internet Of Things Forecasts And Market Estimates”, Forbes-Online, 2018.

[7] Verband der Elektrotechnik, Elektronik Informationstechnik e.V. (VDE), “Funktechnologien für Industrie 4.0,” VDE Positionspapier der ITG AG Funktechnologie 4.0, 2017, pp. 27 – 35.